Centro de noticias

Interpretación de los parámetros de proceso comunes en la soldadura por láser.

Parámetros del proceso de soldadura por láser

Los parámetros del proceso que afectan la calidad de la soldadura por láser son numerosos, como la densidad de potencia, la forma de pulso del láser, la cantidad de desfocalización, la velocidad de soldadura y el gas de protección asistido.

1Densidad de potencia del láser

La densidad de potencia es uno de los parámetros más críticos en el procesamiento por láser. Al utilizar una densidad de potencia más alta, la superficie puede calentarse hasta el punto de ebullición en un rango de tiempo de microsegundos, produciendo una gran cantidad de vapor. Por lo tanto, una alta densidad de potencia es muy beneficiosa para el procesamiento de eliminación de material, como perforación, corte y grabado. Para una densidad de potencia más baja, la temperatura de la superficie necesita pasar por varios milisegundos para alcanzar el punto de ebullición, y antes de que la superficie se vaporice, la capa inferior alcanza el punto de fusión, lo que facilita la formación de una buenaSoldadura por fusiónPor lo tanto, en la soldadura por láser de tipo de conducción térmica, el rango de densidad de potencia es de 10^4 a 10^6 W/cm2.

2 Forma de pulso del láser

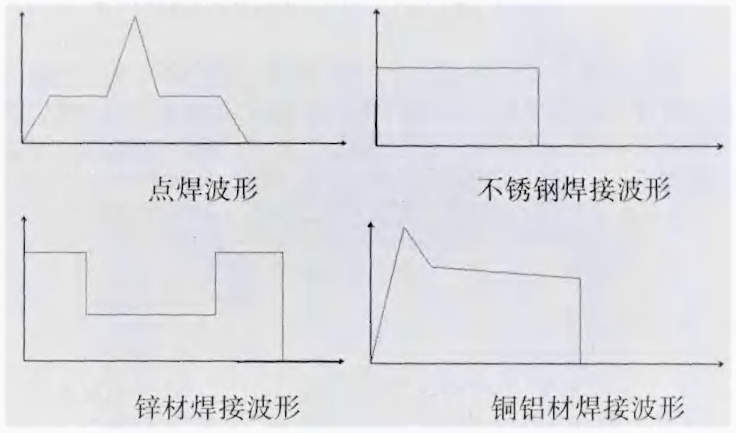

La forma de pulso del láseres un parámetro importante que distingue entre la eliminación de material y la fusión de material, y también es un parámetro clave que determina el tamaño y el costo del equipo de procesamiento. Cuando un haz de láser de alta intensidad incide sobre la superficie del material, el 60-90% de laEnergía del láser se reflejay se pierde, especialmente en materiales como oro, plata, cobre, aluminio y titanio, que tienen una alta reflectividad y una rápida conducción de calor. Durante el proceso de señal de pulso láser, la reflectividad del metal varía con el tiempo. Cuando la temperatura de la superficie del material alcanza el punto de fusión, la reflectividad disminuye rápidamente, y cuando la superficie está en estado de fusión, la reflectividad se estabiliza en un cierto valor.

△Formas de pulso de soldadura por láser para diferentes materiales

3 Ancho de pulso del láser

El ancho de pulso es un parámetro importante en la soldadura por láser de pulso. El ancho de pulso está determinado por la profundidad de fusión y la zona de afectación térmica, cuanto más largo es el ancho de pulsoZona de afectación térmicaes mayor, la profundidad de fusión aumenta a la potencia 1/2 del ancho de pulso. Sin embargo,el aumento del ancho de pulsoreducirá la potencia máxima, por lo que el aumento del ancho de pulso generalmente se utiliza en métodos de soldadura por conducción térmica, formando un tamaño de costura ancho y poco profundo, especialmente adecuado para soldaduras de solape en chapas delgadas y gruesas. Sin embargo, una potencia máxima más baja puede llevar a una entrada de calor excesiva, y cada material tiene un ancho de pulso óptimo que maximiza la profundidad de fusión.

4 Cantidad de desfocalización

La soldadura por láser generalmente requiere una cierta cantidad de desfocalización, ya que la densidad de potencia en el centro del punto focal del láser es demasiado alta, lo que puede provocar la evaporación en forma de agujeros. En los planos alejados del punto focal del láser, la distribución de la densidad de potencia es relativamente uniforme.

Existen dos métodos de desfocalización:

Desfocalización positiva y desfocalización negativa.El plano focalque se encuentra por encima de la pieza de trabajo es desfocalización positiva, y viceversa es desfocalización negativa. Segúnla teoría de la óptica geométrica, cuando el plano de desfocalización positiva y negativa está a la misma distancia del plano de soldadura, la densidad de potencia en los planos correspondientes es aproximadamente la misma, pero en realidad, la forma del charco de fusión obtenido tiene ciertas diferencias. Con la desfocalización negativa, se puede obtener una mayor profundidad de fusión, lo que está relacionado con el proceso de formación del charco de fusión.

5 Velocidad de soldadura

La velocidad de soldadura determina la calidad de la superficie de soldadura, la profundidad de fusión, la zona de afectación térmica, etc. La velocidad de soldadura afecta la cantidad de entrada de calor por unidad de tiempo; si la velocidad de soldadura es demasiado lenta, la cantidad de entrada de calor será demasiado grande, lo que provocará que la pieza de trabajo se queme, y si la velocidad de soldadura es demasiado rápida, la cantidad de entrada de calor será demasiado pequeña, lo que causará que la pieza de trabajo no se suelde adecuadamente. Generalmente, se utiliza el método de reducir la velocidad de soldadura para mejorar la profundidad de fusión.

6 Gas de protección asistido

El gas de protección asistido es un paso indispensable en la soldadura por láser de alta potencia. Por un lado, es para evitar que los materiales metálicos salten y contaminenel lente de enfoque; por otro lado, es para evitar que el plasma generado durante el proceso de soldadura se concentre demasiado, bloqueando el láser de llegar a la superficie del material. En el proceso de soldadura por láser, se utilizan comúnmente gases como helio, argón y nitrógeno para proteger el charco de fusión, evitando que la pieza de trabajo se oxide durante el proceso de soldadura. El tipo de gas de protección, el tamaño del flujo de gas, el ángulo de soplado y otros factores tienen un gran impacto en el resultado de la soldadura, y diferentes métodos de soplado también pueden afectar la calidad de la soldadura.

Helioes difícil de ionizar (la energía de ionización es alta), lo que permite que el láser pase sin problemas, y la energía del haz llega a la superficie de la pieza de trabajo sin obstáculos. Este es el gas de protección más efectivo utilizado durante la soldadura por láser, pero es relativamente caro.

Argónes más barato, tiene una densidad mayor, por lo que su efecto de protección es mejor. Sin embargo, es susceptible a la ionización por el plasma metálico a alta temperatura, lo que resulta en el bloqueo de parte del haz que se dirige a la pieza de trabajo, reduciendo la potencia efectiva del láser de soldadura y afectando la velocidad de soldadura y la profundidad de fusión. La superficie de las piezas soldadas protegidas con argón es más rugosa que la protegida con helio.

Nitrógenoes el gas de protección más barato, pero no es adecuado para ciertos tiposde soldadura de acero inoxidabledebido a problemas metalúrgicos, como la absorción, que a veces puede causar poros en la zona de solape.