Centro de noticias

Cómo resolver el problema de la escoria (rebaba) del corte por láser: Una guía práctica de resolución de problemas

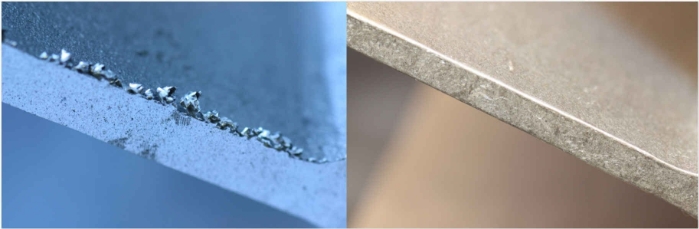

El corte por láser es reconocido por su precisión y velocidad, pero lograr un borde de corte perfecto y limpio en cada ocasión puede ser a veces un desafío. Uno de los problemas más comunes que enfrentan los operadores es escoria también conocido como rechupe . Este es el material fundido resolidificado que se adhiere al borde inferior del corte, afectando negativamente la calidad de la pieza y, a menudo, requiriendo operaciones de limpieza secundarias que consumen mucho tiempo.

Eliminar la escoria es crucial para la eficiencia y el mantenimiento de altos estándares. Afortunadamente, a menudo se puede resolver mediante la comprobación y el ajuste sistemáticos de los componentes y parámetros clave. Esta guía proporciona un enfoque práctico para la resolución de problemas y la solución de problemas de escoria en el corte por láser.

Pasos sistemáticos para la resolución de problemas para eliminar la escoria

En lugar de cambiar la configuración al azar, siga estos pasos metódicamente:

1. Inspeccione los consumibles y la óptica de la cabeza de corte

Estos componentes influyen directamente en la forma del haz láser, el enfoque y la eficacia del suministro de gas auxiliar. El desgaste o daño aquí es una causa frecuente de escoria, especialmente en máquinas con un número significativo de horas de funcionamiento.

-

Compruebe la boquilla:

- Condición: Busque daños, deformaciones u obstrucciones. Un orificio de boquilla dañado distorsiona el flujo de gas, evitando la expulsión eficiente del material fundido.

- Centrado: Asegúrese de que la boquilla esté perfectamente centrada con el haz láser. Un haz descentrado puede provocar un calentamiento desigual y una mala eliminación de escoria en un lado.

- Tamaño: Verifique que está utilizando el tipo de boquilla y el diámetro del orificio correctos para el tipo y el grosor del material que se está cortando. Usar el tamaño incorrecto puede provocar una presión y una dinámica de flujo de gas incorrectas.

-

Compruebe la lente protectora (portaobjetos):

- Limpieza: Inspeccione si hay polvo, salpicaduras, huellas dactilares o opacidad. Una lente sucia absorbe la energía del láser, reduciendo la eficiencia de corte y alterando potencialmente el perfil del haz, lo que provoca un aumento de la escoria. Limpie o reemplace según sea necesario siguiendo las instrucciones del fabricante.

- Daño: Busque grietas, picaduras o puntos calientes. Una lente dañada debe reemplazarse inmediatamente, ya que degrada severamente el rendimiento y corre el riesgo de dañar aún más la óptica de la cabeza de corte.

-

Compruebe el anillo cerámico (portaboquillas):

- Condición: Inspeccione si hay grietas o daños, especialmente si su máquina utiliza un sensor de altura capacitivo. Los daños pueden afectar el centrado de la boquilla y la precisión del seguimiento de la altura.

- Asiento: Asegúrese de que esté bien asentada y limpia. Los residuos pueden causar desalineación.

2. Revise y optimice los parámetros del proceso de corte

Los parámetros de proceso incorrectos son una causa principal de escoria, particularmente al configurar un nuevo trabajo o si aún no se han establecido los parámetros óptimos. Este suele ser el primer lugar al que acudir máquinas más nuevas donde es menos probable el desgaste de los consumibles.

-

Velocidad de corte:

- Demasiado rápido: El láser puede que no penetre completamente el material, o el metal fundido no se expulsa limpiamente antes de seguir adelante, a menudo dejando escoria con cuentas.

- Demasiado lento: El aporte de calor excesivo funde demasiado material, superando la capacidad del gas auxiliar para expulsarlo limpiamente, lo que da como resultado una escoria gruesa y persistente. La zona afectada por el calor (ZAC) también aumenta.

-

Potencia del láser:

- Demasiado baja: Energía insuficiente para fundir el material limpiamente, lo que provoca cortes incompletos o una fuerte adhesión de escoria.

- Demasiado alta: Similar a cortar demasiado lentamente, una potencia excesiva puede crear demasiado material fundido para que el gas lo maneje eficazmente.

-

Posición de enfoque:

- La posición del punto focal en relación con la superficie del material es crítica. Un enfoque incorrecto (demasiado alto o demasiado bajo) da como resultado una ranura más ancha en la parte inferior o superior, una densidad de potencia reducida en el punto de corte y una mala expulsión de escoria. Ajuste la posición de enfoque en función del tipo y el grosor del material (por ejemplo, normalmente ligeramente por debajo de la superficie para el corte de acero dulce con oxígeno, cerca o ligeramente por encima de la superficie para el corte de acero inoxidable con nitrógeno).

-

Tipo de gas auxiliar:

- Asegúrese de que está utilizando el gas correcto (por ejemplo, oxígeno para acero dulce, nitrógeno o aire para acero inoxidable/aluminio). Usar el tipo de gas incorrecto garantiza malos resultados y mucha escoria.

-

Presión del gas auxiliar:

- Demasiado baja: Fuerza insuficiente para expulsar el material fundido de la ranura, haciendo que se resolidifique como escoria.

- Demasiado alta: Puede causar turbulencias en el corte, enfriando potencialmente la ranura excesivamente, lo que provoca un corte incompleto o una expulsión de fusión inestable. También puede provocar un desgaste excesivo de la boquilla o un desgaste excesivo en materiales más delgados.

3. Verifique la calidad y el suministro del gas auxiliar

Incluso con los parámetros y consumibles correctos, los problemas con el gas en sí pueden causar escoria.

- Pureza del gas: Particulamente crucial cuando se usa nitrógeno para acero inoxidable o aluminio. Las impurezas (como la humedad o el oxígeno) pueden causar oxidación y una mala calidad del borde con un aumento de la escoria. Verifique que la pureza cumpla con las recomendaciones del fabricante del láser.

- Flujo/suministro de gas: Asegúrese de que no haya fugas en las líneas de gas y de que el sistema de suministro (tanques, generador) pueda mantener la presión requerida y caudal durante el corte. Una caída de presión durante el corte provoca una expulsión insuficiente de escoria.

Enfoque de resolución de problemas: máquinas nuevas frente a máquinas antiguas

Si bien las causas potenciales son las mismas, los culpables más probables difieren en función de la antigüedad y el uso de la máquina:

-

Máquinas nuevas/Configuración de material nuevo:

- Concéntrese primero en los parámetros: Suponga que los consumibles y la óptica están en buenas condiciones. Comience por verificar y ajustar la velocidad de corte, la potencia del láser, la posición de enfoque y la presión del gas según las tablas de parámetros suministradas por el fabricante o las bases de datos de corte. Ajuste estos parámetros sistemáticamente.

- Verifique el tipo y la pureza del gas: Verifique que se haya seleccionado el gas correcto y que el suministro esté limpio.

-

Máquinas antiguas / Configuración existente que produce escoria repentinamente:

- Priorice los consumibles y la óptica: Comience por inspeccionar la boquilla, la lente protectora y el anillo cerámico en busca de desgaste, daños o contaminación. Estas piezas se degradan con el tiempo y son puntos de fallo comunes.

- Verifique el suministro de gas: Busque posibles fugas o una reducción del flujo/presión que puedan haberse producido.

- Revise los parámetros al final: Solo después de confirmar que los consumibles y el suministro de gas están bien, debe comenzar a alterar significativamente los parámetros del proceso que funcionaban anteriormente. Es posible que sean necesarios pequeños ajustes debido a cambios sutiles en el rendimiento de la máquina con el tiempo, pero los cambios drásticos suelen indicar un problema de hardware.

Tabla de referencia rápida de ajuste de parámetros

Esta tabla muestra cómo los ajustes comunes de los parámetros suelen afectar a la formación de escoria (Nota: Los efectos pueden interactuar, y los ajustes óptimos dependen del material/espesor).

| Parámetro | Problema | Efecto potencial en la escoria | Acción recomendada (prueba y error) |

|---|---|---|---|

| Velocidad de corte | Demasiado rápido | Corte incompleto, escoria con cuentas | Disminuya la velocidad |

| Demasiado lento | Escoria gruesa y difícil de eliminar, aumento de la zona afectada por el calor | Aumente la velocidad | |

| Potencia del láser | Demasiado baja | Corte incompleto, fuerte adherencia de la escoria | Aumente la potencia |

| Demasiado alta | Fusión excesiva, escoria gruesa (si el gas no puede eliminar) | Disminuya la potencia (o aumente la velocidad/ajuste el enfoque) | |

| Posición de enfoque | Demasiado alta (en el material) | Mayor ancho de corte en la parte inferior, menor densidad de potencia, posible escoria | Baje la posición de enfoque (muévase hacia valores negativos con frecuencia) |

| Demasiado baja (debajo del material) | Densidad de potencia reducida en el punto de corte, posible escoria | Suba la posición de enfoque (muévase hacia valores positivos con frecuencia) | |

| Presión del gas | Demasiado baja | Expulsión ineficaz de la escoria, la escoria se adhiere a la parte inferior | Aumente la presión |

| Demasiado alta | Turbulencia, posible enfriamiento, corte inestable, posible escoria | Disminuya la presión |