Centro de noticias

¿Qué materiales puede soldar una máquina de soldadura láser?

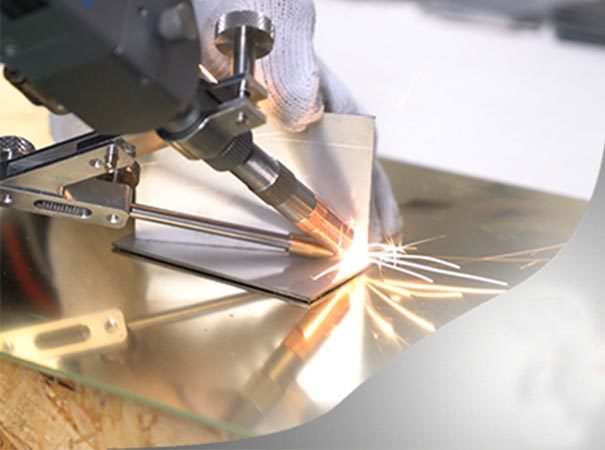

Las máquinas de soldadura láser son reconocidas por su precisión, velocidad y versatilidad, lo que las hace capaces de unir una amplia gama de materiales. Respondiendo directamente a la pregunta: las soldadoras láser pueden soldar eficazmente la mayoría de los metales y aleaciones, ciertos tipos de plásticos e incluso combinaciones de materiales diferentes.

La alta densidad de energía y el control preciso que ofrecen los rayos láser permiten unir materiales que podrían ser difíciles o imposibles de soldar con métodos tradicionales. A continuación, exploramos los materiales, procesos, aplicaciones y consideraciones esenciales para la soldadura láser.

Materiales comúnmente soldados con láser

Metales y aleaciones:

La soldadura láser destaca con materiales metálicos, incluyendo:

- Aceros inoxidables: Varios grados son fácilmente soldables, produciendo juntas de alta calidad y resistentes, a menudo utilizadas en aplicaciones médicas, de grado alimenticio y aeroespaciales.

- Aceros al carbono: Tanto los aceros al carbono bajos como los altos pueden soldarse, aunque las variedades de alto carbono pueden requerir precalentamiento o poscalentamiento para evitar grietas.

- Aleaciones de aluminio: Si bien son difíciles debido a la alta reflectividad y conductividad térmica, los láseres (especialmente los láseres de fibra) sueldan eficazmente muchas aleaciones de aluminio, cruciales en la industria automotriz y aeroespacial.

- Aleaciones de titanio: Ideales para la soldadura láser debido a su reactividad. El proceso, a menudo realizado con protección de gas inerte, produce soldaduras fuertes y limpias para aplicaciones aeroespaciales, implantes médicos y procesamiento químico.

- Aleaciones de cobre: Al igual que el aluminio, la alta reflectividad y conductividad del cobre plantean desafíos, pero los parámetros y técnicas láser especializados permiten una soldadura exitosa, vital para componentes electrónicos y eléctricos.

- Aleaciones de níquel (p. ej., Inconel, Hastelloy): Estas aleaciones de alto rendimiento utilizadas en entornos extremos (temperatura, corrosión) son adecuadas para la soldadura láser.

- Metales preciosos: El oro, la plata y el platino pueden soldarse con precisión con una entrada de calor mínima, esencial para la fabricación y reparación de joyas.

Plásticos:

La soldadura láser no es adecuada para todos los plásticos, pero funciona muy bien para ciertos termoplásticos . The most common method is soldadura láser por transmisión donde una capa de plástico es transparente a la longitud de onda del láser, y la capa subyacente es absorbente. El láser pasa a través de la capa superior, calienta la capa absorbente en la interfaz y funde ambos materiales. Ejemplos comunes incluyen:

- Policarbonato (PC)

- Acrílico (PMMA)

- Polipropileno (PP)

- Poliamida (PA)

- ABS

Materiales diferentes:

Una de las ventajas significativas de la soldadura láser es su capacidad para unir ciertos materiales diferentes, aunque se requiere un control cuidadoso de los parámetros y una comprensión de la metalurgia. Ejemplos incluyen:

- Cobre a acero inoxidable

- Acero a aleaciones de níquel

- Ciertos metales a plásticos específicos (menos común, técnicas especializadas)

Procesos y técnicas de soldadura láser

La soldadura láser no es una técnica única, sino que abarca varios métodos dependiendo de la densidad de potencia requerida y del resultado deseado:

- Soldadura en modo de conducción: Utiliza una densidad de potencia menor. El rayo láser calienta la superficie del material por encima de su punto de fusión, pero por debajo de la vaporización. El calor se conduce al material, creando una soldadura ancha y poco profunda, a menudo con un acabado superficial liso. Bueno para soldaduras estéticas o para unir materiales delgados donde la penetración no es el objetivo principal.

- Soldadura en modo de ojo de cerradura (penetración profunda): Utiliza una alta densidad de potencia. El rayo láser calienta rápidamente la superficie del material hasta su punto de vaporización, creando una cavidad (ojo de cerradura) llena de vapor metálico (plasma). Este ojo de cerradura permite que la energía del láser penetre profundamente en el material a medida que el haz se mueve, lo que resulta en soldaduras estrechas y profundas con altas relaciones de aspecto. Ideal para unir secciones más gruesas o para lograr uniones estructurales fuertes.

- Soldadura híbrida láser-arco (HLAW): Combina la soldadura láser con un proceso de soldadura por arco (como MIG/GMAW o TIG/GTAW). Esto aprovecha la penetración profunda del láser y las capacidades de puenteo de huecos o la adición de metal de relleno de la soldadura por arco, a menudo resultando en velocidades más rápidas y una mejor tolerancia a las variaciones de ajuste de juntas.

Aplicaciones e industrias

La versatilidad de la soldadura láser lleva a su uso en numerosos campos:

- Automotriz: Paneles de carrocería, componentes de chasis, piezas del tren motriz, carcasas y conexiones de baterías de vehículos eléctricos, airbags.

- Aeroespacial: Componentes de motores, elementos estructurales, conjuntos de sensores.

- Dispositivos médicos: Instrumentos quirúrgicos, marcapasos, dispositivos implantables (carcasas de titanio), componentes de equipos de diagnóstico.

- Electrónica: Soldadura de baterías, carcasas de sensores, unión de componentes microelectrónicos, pines de conectores.

- Herramientas y troqueles: Reparación de moldes y troqueles con alta precisión.

- Joyería: Reparación de cadenas, ajuste de anillos, unión de componentes intrincados.

- Fabricación general: Unión de chapa metálica, tuberías y diversos componentes que requieren alta precisión y velocidad.

Materiales consumibles comunes (piezas de desgaste) en la soldadura láser

Si bien las fuentes láser en sí son duraderas, ciertos componentes en el sistema de entrega del haz son consumibles que requieren inspección y reemplazo periódicos:

-

Lente protectora / Vidrio de cubierta:

- Función: Este es el consumible más común. Es una ventana óptica transparente colocada justo antes de la óptica de enfoque, que protege de las salpicaduras, los humos y los desechos generados durante la soldadura.

- Necesidad de reemplazo: Se ensucia, se vuelve turbia, se llena de picaduras o se agrieta con el tiempo debido a la adhesión de salpicaduras o a la absorción de calor. Una lente protectora dañada o sucia reduce la potencia de entrega del láser, afecta la calidad de la soldadura y puede provocar fallos catastróficos en la costosa lente de enfoque.

- Cómo reemplazar: Siga atentamente las instrucciones del fabricante. Normalmente implica detener el láser, acceder al cabezal de corte, retirar cuidadosamente el portador/cartucho de la lente vieja, limpiar el área, insertar la nueva lente (manipulándola solo por los bordes, a menudo con guantes) y fijarla correctamente.

-

Boquilla:

- Función: Dirige el flujo del gas de protección coaxial o lateralmente hacia la zona de soldadura, protegiendo la piscina fundida de la atmósfera. El tamaño y la forma de su orificio influyen en la dinámica del flujo de gas.

- Necesidad de reemplazo: Puede obstruirse con salpicaduras, deformarse por el calor o por colisiones menores, o desgastarse, afectando la cobertura de gas y potencialmente interfiriendo con el haz láser.

- Cómo reemplazar: Por lo general, es sencillo: desenroscar la boquilla vieja, comprobar la limpieza de las roscas y la superficie de apoyo y enroscar la nueva. Asegúrese de utilizar el tipo y el tamaño correctos para la aplicación.

Gases de protección utilizados en la soldadura láser

Los gases de protección son cruciales en la mayoría de las aplicaciones de soldadura láser para proteger la piscina de soldadura fundida y la zona afectada por el calor circundante del oxígeno y el nitrógeno atmosféricos, que pueden provocar porosidad, fragilización y mala calidad de la soldadura. Los gases comunes incluyen:

- Argón (Ar): Un gas inerte, ampliamente utilizado para muchos materiales como acero inoxidable, titanio y aluminio. Proporciona una buena cobertura de protección debido a su densidad y es relativamente rentable.

- Helio (He): Otro gas inerte. Tiene una conductividad térmica más alta que el argón, lo que puede ser beneficioso para soldar materiales altamente conductores como el cobre y el aluminio, permitiendo una penetración más profunda o velocidades más rápidas. A menudo se utiliza en mezclas con argón (por ejemplo, 75% Ar / 25% He) para equilibrar las propiedades y el coste. El helio es menos denso, por lo que requiere mayores caudales para una cobertura equivalente.

- Nitrógeno (N₂): Puede utilizarse para ciertos materiales, como aceros inoxidables austeníticos, donde a veces puede mejorar las propiedades de la soldadura o la resistencia a la corrosión. Sin embargo, puede formar nitruros indeseables en otros materiales (como aceros ferríticos o titanio). A menudo es más barato que el argón.

- Mezclas de gases: A veces se utilizan mezclas específicas (por ejemplo, argón con pequeñas cantidades de O₂ o CO₂ para ciertos aceros, o mezclas de Ar/He) para optimizar la forma de la piscina de soldadura, la penetración o la estabilidad del arco (en procesos híbridos).

La elección del gas depende en gran medida del material que se va a soldar y de las características de soldadura deseadas.

Mejorar la seguridad: Barreas de seguridad láser

Los sistemas de soldadura láser, especialmente los de mayor potencia, emiten una radiación intensa (a menudo invisible) que puede causar daños graves en los ojos y la piel si se expone directamente o de forma dispersa. Para garantizar la seguridad del operador y cumplir con las normativas, Barreas de seguridad láser son esenciales, especialmente en configuraciones automatizadas o semiautomatizadas. Estas barreras suelen tener:

- Recinto físico: Una estructura robusta que rodea la zona de soldadura láser, que impide físicamente que el personal entre en la zona peligrosa durante el funcionamiento.

- Cristal de seguridad láser: Ventanas de visualización especiales integradas en las paredes de la barrera. Este cristal está clasificado para bloquear la(s) longitud(es) de onda específica(s) del láser que se está utilizando (indicado por su clasificación de densidad óptica u OD), lo que permite a los operadores controlar el proceso de forma segura desde fuera del recinto.

- Enclavamientos de seguridad: Interruptores electromecánicos conectados a todas las puertas y paneles de acceso de la barrera. Si se abre alguna puerta o panel, el sistema de enclavamiento envía inmediatamente una señal para detener la emisión del láser, evitando la exposición accidental al haz.

El uso de una barrera de seguridad láser correctamente diseñada y enclavada es una medida crítica para proteger al personal cuando se trabaja con equipos de soldadura láser industriales.